浏览数量: 35 作者: 锐邦科技 发布时间: 2024-01-30 来源: 锐邦科技

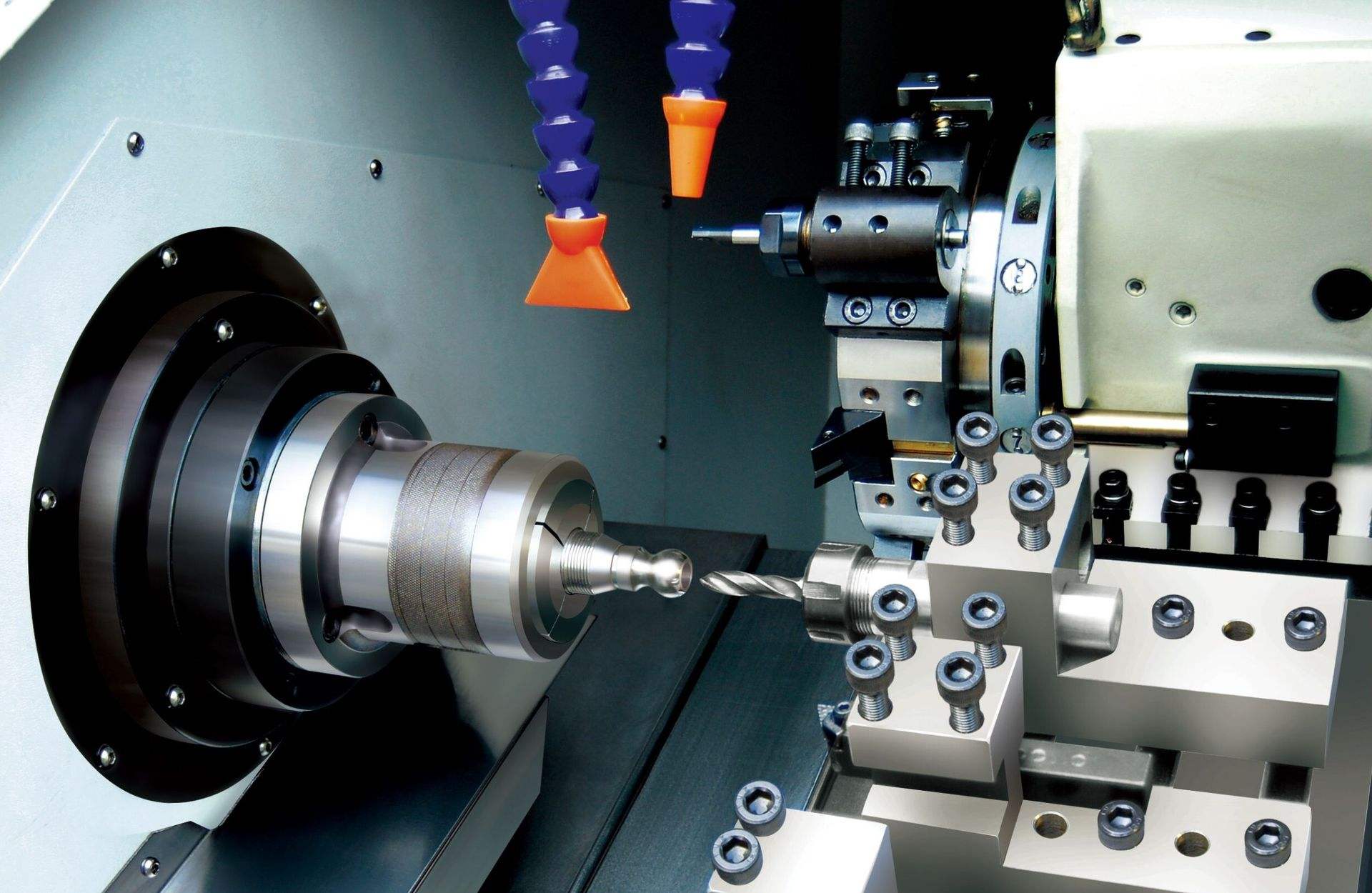

说到数控车床,其可车削米制、英尺制、模数制、径节制等四种标准螺纹,无论车削的是哪种螺纹,车床主轴与数控刀片相互间都必须保持严格的运动关系:即主轴每转动(即工件转动),数控刀片应匀称地移动一个(工件)导程的间距。下面根据对各类螺纹的分析,加强对各类螺纹的掌握,以便更好地加工各类螺纹。

关于普通螺纹的规格分析

数控车床加工普通螺纹还要多方面的规格,普通螺纹加工规格测量分析主要包括以下两个方面:

1.螺纹加工前钢构件直径

按照螺纹加工牙型的收缩率,加工螺纹之前的工件孔径 D/D-0.1 P,也就是螺纹大径减0.1螺距,通常根据材料的变形而定,比螺纹大径小0.1至0.5;

2.螺纹加工进刀数量

提高螺纹刀片可参考螺纹直径,即螺纹刀的最后下刀部位。

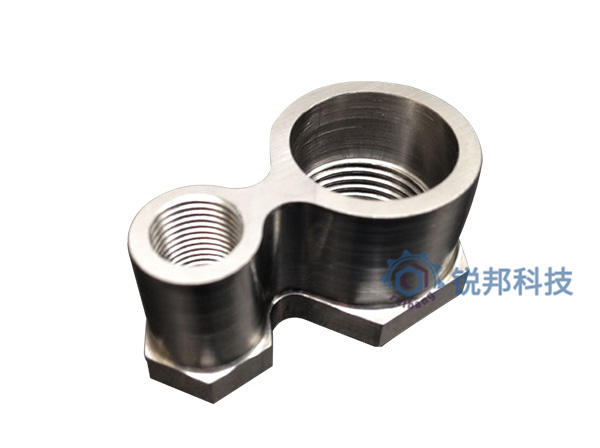

其直径是:大径-2倍牙高;牙高=0.54 P (P为螺距)

切削螺纹时的切削刀具用量应不断减少,实际切削刀具用量根据数控刀片材料而选择。

关于普通螺纹数控刀片的选刀和对刀

刀具安装过高或过低过高,则进食刀具到一定厚度时,铣刀的后刀面与钢件相接触,增加了滑动摩擦,甚至将工件顶弯,造成啃刀状况;进食刀具时,切削量难以排出,而进食刀具轴向力的方向是工件的中心,再加上丝杠和螺帽之间的夹角过大,造成进食刀具厚度自动持续变厚,进而使进食刀具变厚,显示啃刀。此时,车刀高宽比应立即调整,使刀刃与工件中心线等距(可借助尾座尖端对刀)。钻孔和半精车时,刀口位置比工件出中心位置 D上、 D下(D表示被加工工件孔径)高1%。

不牢固的工件本身的刚度不能承受切削时的切削力,以致产生过大的挠度,改变了车刀与工件之间的中心高度(工件被提升),产生切削厚度突然增加,出现啃刀现象,此时应将工件夹紧牢固,可应用尾座尖头等提高工件刚度。

普通螺纹的对刀方式有试刀法和自动对刀器两种,可直接用数控刀片试切,也可用G50设定工件零点,用工件移动设定工件零点进行对刀。螺旋加工对刀标准不高,尤其是 Z向对刀标准不够严格,可以按照程序加工的标准来加工。

关于普通螺纹程序加工

目前在数控车床加工中,螺纹加工一般有三种加工方式:G32直进加工,G92直进加工,G76斜进加工,由于车削的不同,编程的不同,造成加工误差也不同。对生产中的应用我们要认真分析,力求加工出高精度零件。

G32直进式车削方式,由于双面刃口协同工作,切削速度高,且切削困难,因此两面刃口在车削时容易损坏。当车削大螺距螺纹时,由于车削深度大,刀刃快速损坏,进而造成螺纹中径产生偏差;但其加工的齿形件精度较高,因此一般采用小螺距螺纹加工。由于它的刀片移动都是靠编程完成的,所以加工程序比较长;考虑到刀刃容易磨损,所以在加工时要保证勤测量。

G92直进车削方式优化编程,提升速度比G32控制台命令快。

G76斜进式切削法,考虑到切削侧刃时,加工侧刃容易被破坏或损坏,加工螺纹面不直,刀尖角度变化较大,从而造成牙形精度差。但是由于是单边切削,数控刀片负荷较小,易排屑,且车削厚度呈递减趋势。这样,这种加工方法一般适用于加工大距螺纹。由于这种加工方式排屑容易,刃口加工条件较好,在螺纹精密度规定不高的情况下,更方便。对于较高精度螺纹的加工,可采用双刀加工,既可以先用G76加工,又可以用G32加工方法精车加工。但切记切削刀的起点要准确,否则容易乱扣,造成零件报废。

螺纹加工成功后也可仔细观察螺纹牙型判断螺纹是否有质量改进措施,当螺纹牙头未尖时,提升刀的切入量反而会使螺纹大径增大,增加量视材质的延展性而定,当螺纹牙头已尖时,增大刀的切入量反而会减少,根据此特征应正确看待螺纹的切入量,避免报废。